"La pierre n'a point d'espoir d'être autre chose que pierre.

Mais de collaborer, elle s'assemble et devient temple"

Saint Exupéry

OBJECTIFS

Rendre les méthodes permettant d’accroitre vos performances, accessibles quelque soit votre taille, votre secteur et vos spécificités.

Pour rester compétitive, l’entreprise doit s’efforcer d’anticiper le changement, sans pour autant renoncer à une efficacité maximale dans le Présent

Innover, entreprendre, pérenniser et rentabiliser sont vos buts…

Dans un contexte économique toujours plus exigeant, un monde de plus en plus imprévisible, le recours à la compétence et à l’expertise NEOMENS, constitue un moyen efficace pour accompagner le changement, clarifier et atteindre rapidement vos objectifs de progrès

NEOMENS est le partenaire qui parle le même langage que vous, celui du terrain et du résultat , dans le but de vous apporter des solutions pragmatiques issues d’approches qui ont déjà fait la preuve de leur efficacité

Nous ne proposons pas une méthode miracle, mais nous étudions avec vous les meilleures approches, qui vous permettront de résoudre vos problématiques.

Et comme la réussite passe par la compréhension, la responsabilisation et l’autonomie. Nous formons vos personnels et vous accompagnons dans le processus de changement, afin que votre projet soit pérenne en toute autonomie

LEAN MANUFACTURING

DFT

TPM

AMDEC

SMED

ANAFAV

LES 5 S

KANBAN

Performance, développement, synergies des équipes.

Projets d ’entreprise : pilotage et mise en œuvre.

Organisation et management. Restructuration industrielle

NEOMENS, c'est le partenaire qui vous aidera à mettre en œuvre les compétences nécessaires pour optimiser la fiabilité de vos processus de production ou la rentabilité de votre organisation.

KANBAN

Le KANBAN est un outil qui permet de travailler en flux tiré, c'est à dire de dans le sens de l'appel et déclenchement des opération par le poste aval

Kanban signifie étiquette: celle ci sert à matérialiser la commande que passe un poste client à un poste fournisseur dans un système de production ou d’approvisionnement par flux tendu.

Alors que dans un système à flux poussés, les postes fournisseurs (amont) poussent leur production vers les postes clients (aval), sans tenir compte du besoin réel de consommation, la méthode du Kanban permet la fabrication en juste à temps fondée sur le principe de production sur besoin.

C'est-à-dire que la production du poste amont est limitée aux seuls besoins émis par le poste aval.

Adaptée pour un système à production régulière, le but principal de la méthode du Kanban est d’éliminer le gaspillage par le maintien de la taille des stocks intermédiaires à un niveau raisonnable.

Il ne s’agit donc pas de faire du zéro stock absolu. Sa mise en place nécessite une bonne organisation des processus.

dans un systeme Flux Poussé: la matiere et l'information commandant la fabrication circule dans le meme sens

dans un systeme Flux Tiré : l'information circule en sens contraire par rapport à la Matière

LEAN MANUFACTURING

Ensemble de techniques visant à l’élimination de toutes les activités à non valeur ajoutée. « Lean » en français signifie « Moindre ».

Le Lean management se concentre par consequent essentiellement sur la réduction des

pertes générés à l’intérieur d’une organisation, pour une production et un rendement plus justes.

- Les objectifs du Lean

Réduire la durée des cycles de production,

Diminuer les stocks,

Augmenter la productivité,

Optimiser la qualité.

- le Lean management est une approche méthodologique qui, au delà d’être un ensemble de méthodes, repose sur le facteur humain.

En effet le personnel est amené à travailler dans un état d’esprit orienté vers la diminution du gaspillage et des pertes (de temps, de matières, d’argent …).

La motivation et les modifications comportementales des hommes sont nécessaires pour une application efficace.

Le lean s'appuie egalement sur la démarche 3M qui d’une part identifie trois formes de gaspillage et d’autre part, propose pour chacune d’elle des voies pour les éliminer.

3M tire son origine de la première lettre des trois mots qui la composent : Muda, Mura et Muri.

Muda (Sans valeur): éliminer tout ce qui engendre de la non valeur

Mura (variabilité) : la variabilité, et les impondérables qui obligent à constituer des stocks.

Muri (Surcharge) : il s'agit d'excés engendrés par des processus non adaptés

AUTRES

AMDEC

Analyse des Modes de Défaillances, de leurs Effets et de leur Criticité.

L'AMDEC est une méthode d'analyse préventive quipermet de recenser, de mettre en évidence et de quantifier les risques potentiels de défaillance d'un produit, d'un processus ou d'un équipement.

AMDEC est la traduction de l'anglais FMECA (Failure Modes, Effects and Criticality Analysis). Son but est de hiérarchiser les risques de défaillance d'un processus, un produit, un système et de proposer les actions d'amélioration à conduire par ordre de criticité décroissante.

Cette méthode permet de mettre en oeuvre à priori les solutions proposées pour diminuer les défaillances eventuelles d'un systeme

les trois grands champs d'action de l'AMDEC sont

le développement(etudes et conception)

l'etude et l'amélioration de process physique ou informationnel

la maintenance dans le but d'améliorer les systemes à entretenir

FERMER LES FENêTRES

Thérapie

et

Développement

"Se Rêver et le Devenir"

La société,

ses domaines d'intervention

Nos offres de formations pour la competence et la performance

l'accompagnement

individuel

ou

collectif

ils nous ont fait

confiance

témoignages

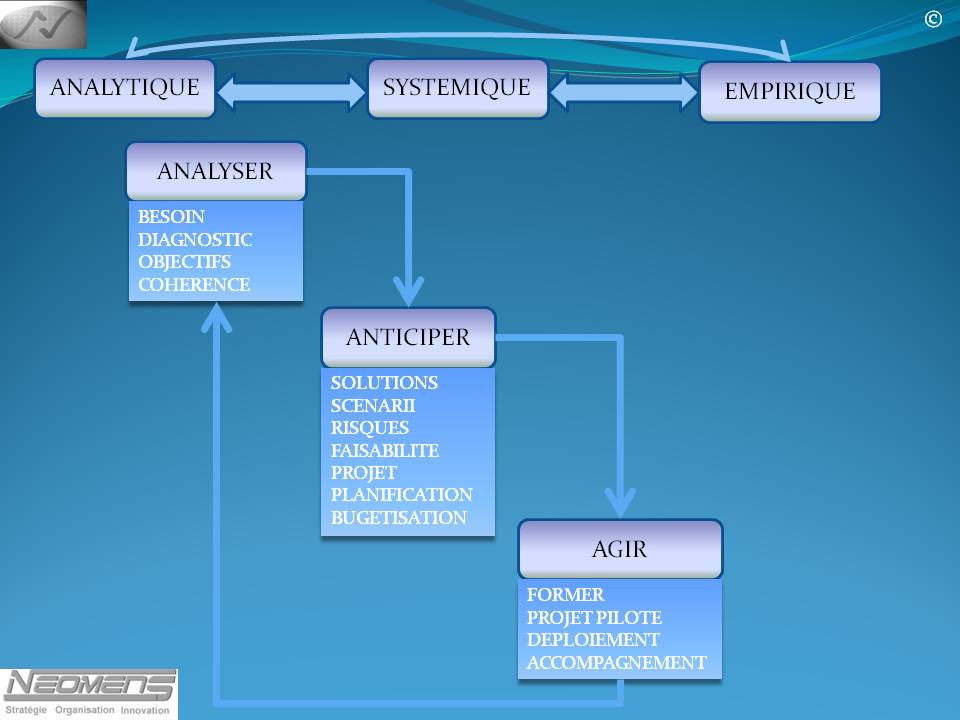

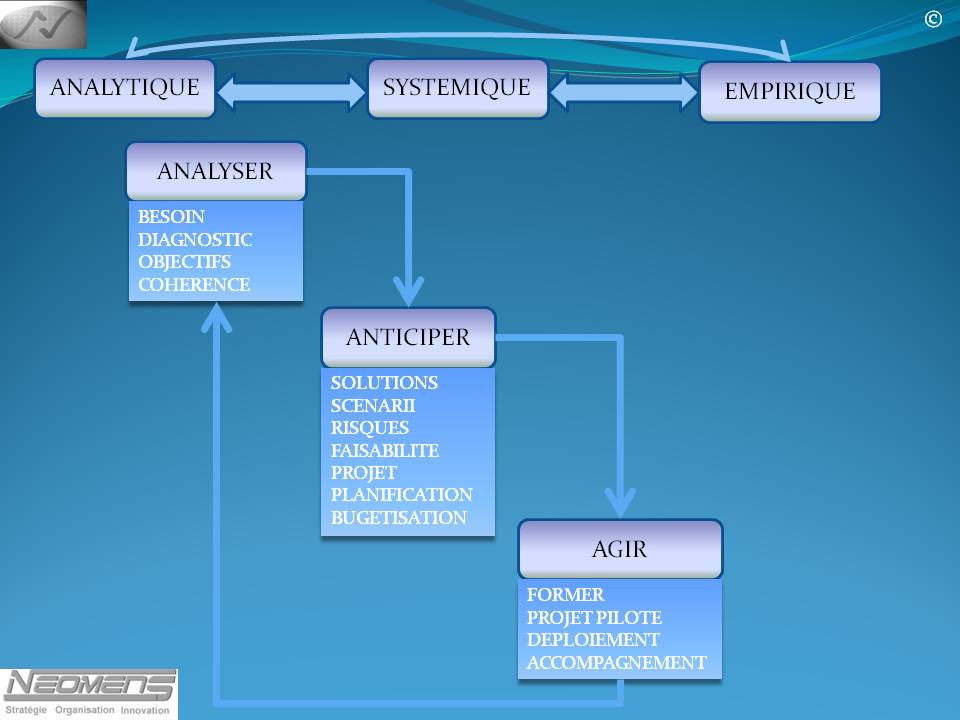

Analyser

Anticiper

Agir

"Au-delà

des

évidences"

DFT

Demand flow technology

DFT traduit par Technologie de flux à la demande (TFD) est une méthodologie pour définir et déployer des processus industriels dans une logique de flux.

DFT est basée sur un ensemble d'outils mathématiques et organisationnels qui sont utilisés pour relier les processus entre eux de la maniere la plus rationnelle et efficace possible.

Ces outils permettent aux entreprises de s'adapter aux variations quotidiennes de la demande.

DFT est construit sur les principes de flux tirés. DFT vise à fournir une alternative au systeme de production en flux poussé (MRP).

SMED

Le SMED=(Single Minute Exchange of Die)

Le SMED est une méthode qui cherche à réduire de façon systématique le temps de changement de série, avec un objectif quantifié. (Norme AFNOR NF X 50-310).

Single Minute Exchange of Die = Echange d'outil minute.

Le SMED est né en 1970 dans l' univers industriel compétitif de TOYOTA, sous l' impulsion de S.SHINGO.

S.SHINGO découvre le rôle pivot des temps de changement de série dans l'obtention de la flexibilité industrielle globale et entame un combat systématique contre les idées reçues en la matière.

Au sens du SMED, Le changement de fabrication: c'est La durée qui s'écoule entre

- la dernière pièce bonne de la fabrication (série) précédente ;

- la première pièce bonne de la fabrication(série) suivante.

Pendant cette période il est necessaire de reconfigurer la machine ou le poste et son environnement immédiat en exécutant un ensemble de tâches ou opérations

Une action SMED, consiste donc a :

- Identifier les opérations de manière ordonnée, puis proposer des solutions pour :

- Les déplacer dans le temps ( convertir ), réduire la durée d'exécution ( réduire ),ou les supprimer! ( supprimer ).

- Penser global (amont & aval), dans le cadre de la stratégie d'entreprise.

- Déterrer les véritables problèmes de fond.

- Améliorer chaque jour un peu plus

ANALYSE DE LA VALEUR

Définitions

L’analyse de la valeur est une méthodede conception de produitqui s’intéresse à la conformité:qualité de définition et à la réduction au strict nécessaire

Objectif

Meilleur compromis entre valeur pour le client et coût

Avantages

1. La connaissance précise des besoins à satisfaire,la chasse à l’inutile et au superflu, l’accroissement de la compétitivité des produits par le meilleur rapport qualité/ coûts,la satisfaction de clients et la rentabilité des produits

2. Le développement de la créativité, la synergie du groupe de travail, le développement du potentiel humain, l’emploi des méthodes de raisonnement spécifique, la création d’un état d’esprit valorisant, le dépassement du traditionnel par le respect d’objectifs ambitieux

3. La clarification des objectifs techniques et économiques, l’utilisation d’un langage commun, la combinaison de la rigueur et de la créativité, le suivi d'une methode formalisé conduisant au résultat attendu avec l’assurance de la qualité de conception

4. L’élaboration ou l’évaluation des moyens d’évaluation des coûts, une conception à coût objectif, la gestion des coûts prévisionnels, la prise de décision en connaissance de causes

L'Analyse de la valeur se fait soit sur des produits existants pour l'ameliorer, soit sur un produit nouveau.

TPM

Total Productive Maintenance

La signification de l'expression « maintenance productive totale » est la suivante :

- Maintenance : maintenir en bon état, c'est-à-dire réparer, nettoyer, graisser et accepter d'y consacrer le temps nécessaire.

- Productive : assurer la maintenance tout en produisant, ou en pénalisant le moins possible la production.

- Totale : considérer tous les aspects et y associer tout le monde.

La TPM est une démarche d’amélioration des performances bien connue des milieux industriels du secteur concurrentiel, car ses résultats sont spectaculaires et surtout pérennes.

Cette pérennité est due au fait que cette démarche, qui est un véritable projet d’entreprise, prend en compte les aspects techniques, organisationnels et surtout humains. C’est en faisant évoluer le comportement du personnel de l’entreprise que cette pérennité est assurée.

La TPM, connue au Japon depuis les années 1970, s’est affinée au cours du temps, a évolué en fonction des différentes expérimentations (topomaintenance, automaintenance, maintenance productive...) et, à ce jour, elle est considérée comme une démarche de management pertinente.

Cette démarche englobe tous les outils d’amélioration de la qualité (SPC, 5S, SMED, AMDEC, communication visuelle...) et se met en place sur du moyen et long terme avec un déroulement très structuré.

De nos jours, la TPM est considérée comme une démarche d’amélioration continue de la performance industrielle, qui s’inscrit dans une politique de maîtrise totale de la qualité et de l’excellence.

La TPM se caractérise par le fait que tous les services de l’entreprise sont impliqués directement ou indirectement dans cette démarche.

AUTRES METHODES

QFD

Quality Function Deployment (QFD) aussi appelée maison de la qualité en raison de la matrice d'étude qui lui sert de support est une approche de conception de produit (ou service) permettant de répondre aux attentes du client.

Cette méthode prend en compte l’ensemble des besoins des futurs utilisateurs dès la conception et permet d’élaborer le meilleur process de fabrication et d’élaboration en prenant en compte les impératifs de qualité fixés.

QFD consiste à "faire entrer la Voix du Client dans l ’entreprise".

TRIZ

TRIZ est l'acronyme Russe de la théorie de résolution des problèmes inventifs Teorija Reshenija Izobretateliskih Zadatch. C'est une approche algorithmique qui permet de résoudre les problèmes technologiques.En 1946 l'ingénieur et scientifique russe Genrich Altshuller émet l'hypothese que l'évolution des systèmes techniques est defini par des lois d'évolutions. Ces lois peuvent être utilisées pour conduire de façon rigoureuse le développement d'un secteur ou d'un systeme et donc d'en assurer son développement de maniere innovante. TRIZ est basée sur 8 lois d'évolutions, la résolution des contradictions entres les paramettres du systeme (matrice ARIZ), l'utilisation de solution generique issue de differentes branches scientifiques et téchnologiques.

ASIT

(ASIT ® est une marque déposée en France par SolidCreativity. © 2013 SolidCreativity)

(en français : analyse systématique de l'innovation téchnologique)

ASIT est une fille de la TRIZ à laquelle elle empreinte par exemple la Loi d'idéalité, ASIT permet de resoudre des problemes inventifs par l'utilisation systématique de 5 outils

- Unification (utilise les objets déjà présents d’une nouvelle façon, optimise l’existant et utilise les contraintes)

- Multiplication (ajoute des objets avec une contrainte pour ne pas diverger)

- Division (réorganise l’existant. Très adapté aux processus ou dispositifs complexes)

- Rupture de symétrie (selon différents axes temporels et spaciaux)

- Suppression (souvent, enlever un objet permet de résoudre élégamment le problème)

LES 5S

La méthode 5S fait parti des Méthodes d'organisation dont le but est d’optimiser les conditions et le temps de travail.

Le 5S tire son origine de la première lettre de chacun des 5 mots japonais qui compose cette méthode.

Les buts de la méthode 5S

Eviter l’encombrement de l’espace de travail

Garantir une bonne gestion des emplacements et une localisation claire du matériel

Prévenir le désordre dans les locaux de travail

Prévenir les accidents de travail

Optimiser les conditions et les temps de travail.

En bref elle vise à créer et à maintenir l’environnement de travail propre, bien ranger, agréable à vivre et sécurisé.

Seiri = Trier et Débarrasser

Seiri signifie « l’art de savoir jeter ». cette première étape des 5S consiste à faire une différence stricte entre l’indispensable et l’inutile

Seiton = Ranger

Seiton signifie « ranger ». c’est la deuxième étape des 5S. elle consiste à mettre le matériel utile dans un ordre de manière à :

Le tenir à portée de main ;

Réduire les temps perdus pour les recherches

Réduire la distance entre le lieu de rangement et celui d’utilisation

Permettre le repérage facile des objets manquants.

Seiso = Nettoyer

Seiso signifie « nettoyer ».Une fois que l’on s’est débarrassé de tout objet inutile, et que les objets utiles ont été tous bien rangés, il faut éliminer les saletés, les corps étrangers afin que le lieu de l’intervention ainsi que son

environnement restent propre et sans danger.

Seiketsu = Créer un standard

Seiketsu permet de maintenir les 3 premiers "S" par la culture des bonnes pratiques

Définir des règles de travail

Identifier les erreurs possibles et mettre en place des solutions adéquates

Définir les standards ou états de maintien

Shitsuke = Formaliser / Faire respecter / Progresser

Le but de cette étape est la mise en place un système favorisant continuellement le progrès

Veiller à l’application quotidienne des règles définies ;

Faire respecter les procédures ;

Maintenir l’adhésion de tous ;

Améliorer les règles et à adapter les standards au contexte ;